目次 [表示]

本記事では、ベンチカット工法の詳細から採用現場について解説します。

この記事でわかること

- ベンチカット工法の基本情報

- ベンチカット工法が採用される現場

- ベンチカット工法の種類

- ベンチカット工法のメリット

この記事を読んで、ベンチカット工法に関する知識を身につけましょう。

ベンチカット工法とは?

本章ではベンチカット工法とはどのような工法で、どういった工事で採用されているかを解説します。

ベンチカット工法とは「ブルドーザーなどを使用して岩盤の斜面を階段状に削る工法」のこと

ベンチカット工法とは、岩盤を掘削する工法の1つです。

ブルドーザーなどの大型機械を使って、岩盤の斜面が階段状になるように削ります。

主にトンネル工事や土木工事に採用されている工法です。

ベンチカット工法には4つの種類があります。

- ロングベンチカット工法

- ショートベンチカット工法

- ミニベンチカット工法

- 多段ベンチカット工法

どのような違いがあるかは後述する「ベンチカット工法の種類」で解説しています。

ベンチカット工法はダムやトンネル施工で採用される工法

ベンチカット工法は、階段状に掘ったり削ったりする工法です。

主にショベルやダンプトラックなどの機械を用います。

ベンチ長を調整すれば、軟岩地山〜硬岩地山などさまざまな地質に対応可能です。

そのため、ダムやトンネルの施工で広く採用されています。

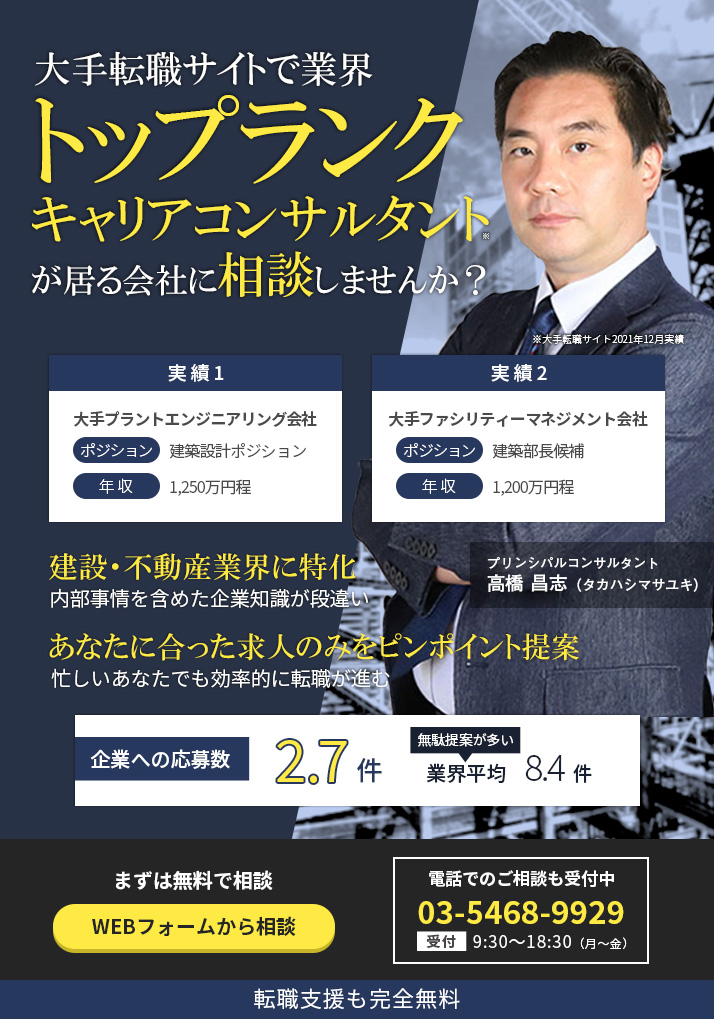

- 大手求人サイトで全国トップクラスに輝いたアドバイザーが在籍

- 年収1000万円以上になった方も

- 年収350万円以上の大幅UP事例もあり

- 業界特化で「分かっている」提案。企業知識が段違い

- 休日や夜間でも専属アドバイザーが対応

ベンチカット工法の種類

ベンチカット工法と一口に言っても複数の種類があります。

地質の状態や工事期間に合わせて適切な工法を選択する必要があります。

それぞれどのような工法なのかみていきましょう。

ロングベンチカット工法

ロングベンチカット工法は、ベンチ長を50m以上に調整して掘削する工法です。

全断面工法では切羽が自立不可能で、短期間で合わせて閉じる必要がなく、ベンチ長を自由に選択できるケースに用いられます。

長いベンチを活用するので、地質が良好な現場に適しています。

例えば大規模な土地開発、斜面の切土、トンネル工事などに向いているでしょう。

工事では上下を交互に掘削する「交互掘進」と同時に掘削する「併進掘進」方法から選べます。

ショートベンチカット工法

ショートベンチカット工法は、ベンチの長さを12〜50m以内に調整して掘削する工法です。

トンネルの断面を短期間で合わせる必要がある、不良地質な現場で使われています。

ベンチ長を調整すれば、さまざまな地山に対応できるのも特徴です。

そのため、砂地山から膨張性地山、一般的な地山現場まで対応できます。

この工法は上・下半切羽の距離が近いので、掘り出された岩石や土砂を搬出するときは掘削サイクルバランスを調整する必要があります。

ミニベンチカット工法

ミニベンチカット工法は、ベンチ長を12m以内に調整する掘削工法です。

掘削後、素早く合わせなければいけない工事で活用されています。

例えば、地盤の支持力が弱い地山や土が吸水して膨張する地山現場に対応できます。

ミニベンチカット工法は基本的に上下の掘削を同時に進めるので、切羽が安定しているか定期的に確認することが大切です。

多段ベンチカット工法

多段ベンチカット工法は、ベンチの段数を3つ以上に分割する掘削方法です。

以下の状況に当てはまる場合に採用されています。

- 通常のベンチでは切羽が自立できない場合

- 用いる機械・設備が大きくて施工できない場合

多段ベンチカット工法を利用する際の注意点は以下のとおりです。

- 断面を3つ以上に分割するため周りの地盤が緩んでいないか確認する

- 不良地山では閉合が遅れると変形が進む可能性があるのでベンチ長に配慮する

活用現場は地下発電所や縦長の断面トンネル工事などです。

ベンチカット工法と全断面工法との違い

トンネル工事を実施するにあたってベンチカット工法だけでなく、全断面工法という手段も選べます。

全断面工法とは、トンネルの全断面を一度に掘削できる工法です。

作業空間が大きく取れることに加え、大型機械を使うので効率の良い工法として知られています。

しかし工事途中に不良地質が発覚した場合、段取り替えが難しいので採用場面は限られています。

| 工法の種類 | ベンチカット工法 | 全断面工法 |

|---|---|---|

| 工法の説明 | 岩盤の斜面が階段状になるようにブルドーザーなどを使用して削る | トンネルの全断面を一度に掘削できる |

| 採用現場 |

|

|

| 導入するメリット |

|

|

| 特徴 | ベンチ長を変更すれば対応可能工事が増える | 地質が良好なときに使われる |

ベンチカット工法を利用するメリット

ベンチカット工法を利用するメリットは2つあります。

- 工事に係る費用が抑えられる

- 効率よく施工業務を進められる

詳しくみていきましょう。

メリット①工事に係る費用が抑えられる

ベンチカット工法を利用する利点1つ目は、工事に係る費用が抑えられることです。

この工法ではブルドーザーなどの大型機械を用いるので、一度の施工で掘削量を増やすことができます。

それにより短工期で工事が完了できるため、工事に必要な費用を抑えられるのです。

費用が抑えられることから、土地開発などの大型現場で採用されています。

メリット②効率よく施工業務を進められる

ベンチカット工法を利用する利点2つ目は、効率よく施工業務を進められることです。

ベンチカット工法では削断面を上下半に分割します。

上半分を先に削り、下半分は後追いするので、2自由面発破※が可能になります。

※自由面発破とは火薬類を使用して、山や岩などを破壊すること

自由面発破は効率良く岩を破壊でき、振動を抑える効果もあるため、周辺環境に配慮しながら施工できるのも強みです。

効率よく施工業務を進められるので、作業量が多い現場にも向いています。

\ 誰かに聞いてほしい悩みはありませんか/

ベンチカット工法で使用する穿孔機械の種類

ベンチカット工法で使用する穿孔機械※の種類は、以下のとおり3種類あります。

※穿孔機械とは、穴をあける機械のことです。

- クローラドリル

- ダウンザホールドリル

- ロータリドリル

担当現場によって用いられる穿孔機械の種類は変わります。

どのような用途・現場で使われる機械かみていきましょう。

クローラドリル

クローラドリルは、岩や石に孔をあける際に使用する機械です。

主に岩を砕いたり、爆発物を用いて物を砕いたりする必要がある、土木工事や鉱山・砕石場現場で使われています。

小型機械なので作業空間が限られていたり、狭い現場でも施工可能です。

ダウンザホールドリル

ダウンザホールドリルは、巨大な発破孔をあける機械です。

スクリューの先端にダウンザホールハンマーを取り付けています。

ダウンザホールドリルは構造がシンプルなので、簡単にメンテナンスができるのも特徴です。

主に大型の石灰石鉱山や砕石場などの工事現場で採用されています。

打撃ロスが少なく、孔曲がりする可能性が低いのが特徴です。

高速な回転力とピストン運動が可能で、一般的な地盤から硬質地盤までの掘削も可能です。

ロータリドリル

ロータリドリルは、岩石・コンクリートに孔をあける機械です。

回転と打撃が別々に駆動できるので、現場に合わせて調整することができます。

クローラドリルやダウンザホールドリルと比べて小型で軽いため、持ち運びしやすいのが特徴です。

コンクリート構造物に機器・耐震補強部材などをアンカー筋で取り付ける、アンカー工事でも採用されています。

ベンチカット工法はさまざまな現場で使われる掘削工法

ベンチカット工法は、大型機械などを用いて階段状に削っていく工法のことです。

主にダムやトンネル工事で採用されています。

ベンチ長や穿孔機械の種類を変更すれば、さまざまな現場で活かせます。

ベンチカット工法を活用すれば「工事に係る費用が抑えられる」「効率よく施工業務を進められる」といった利点があります。

本記事を参考にして、ベンチカット工法について理解を深めてみてください。

有料職業紹介(許可番号:13-ユ-316606)の厚生労働大臣許可を受けている株式会社ゼネラルリンクキャリアが運営しています。